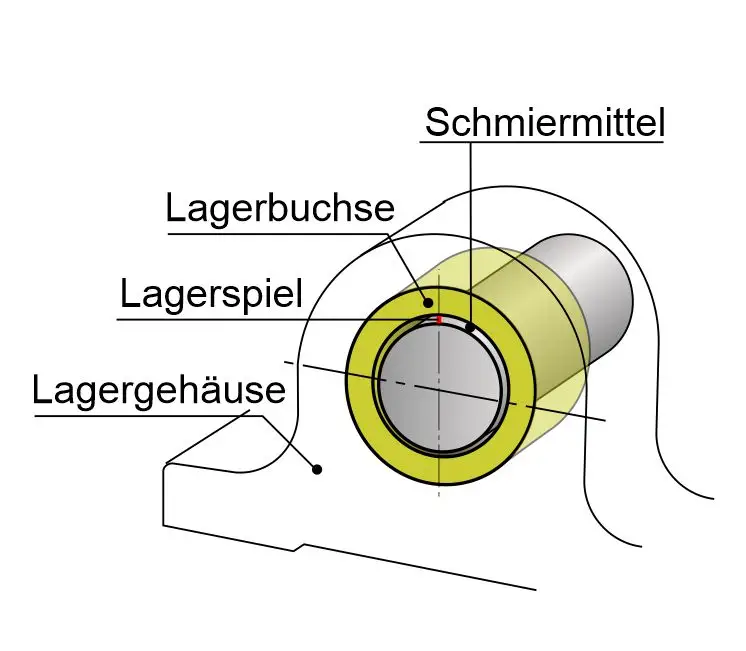

Es ist ein Lager, bei dem eine Welle in einer Gleitbuchse gelagert ist, das wiederum vom Lagergehäuse gehalten wird. Meist wird Öl oder Fett als Schmiermittel zwischen Welle und Gleitbuchse eingebracht.

Im Stillstand liegt die Welle auf der Gleitbuchse auf. Bei niedriger Drehzahl kommt es zu Gleitreibung zwischen Welle und Gleitbuchse. Bei höherer Drehzahl bildet sich zwischen Welle und Gleitbuchse ein Schmierkeil (hydrodynamische Schmierung) – es kommt zur Flüssigkeitsreibung.

Gleitlager sind essenzielle Maschinenelemente in vielen industriellen Anwendungen. Sie sorgen für reibungsarme Bewegung zwischen festen und beweglichen Bauteilen – ohne Kugeln oder Rollen wie bei Wälzlagern. In diesem Beitrag erfährst du kompakt, wie Gleitlager aufgebaut sind, wie sie funktionieren und wann du sie einsetzen solltest.

Bereit? Dann gleiten wir mal los!

Hier ein anschauliches Beispiel zur Funktionsweise eines Gleitlagers:

Stell dir eine Rutsch vor. Sie hat ein flaches Gefälle und du rutsch langsam hinunter. Plötzlich kommt eine Passage, die mit Wasser bedeckt ist. Und ab geht die wilde Fahrt. So ähnlich funktioniert das Gleitlager.

Im Abschnitt „Funktion und Wirkprinzip von Gleitlager“ haben wir dir ein Video verlinkt, dass die Funktionsweise noch besser erklärt als unser Rutschen Beispiel.

Ein Gleitlager ist relativ einfach aufgebaut und besteht aus vier Hauptkomponenten:

Die Welle ist meist aus Stahl oder Edelstahl. Es werden sowohl unlegierte, niedrig legierte Einsatzstähle als auch Vergütungsstähle verwendet. Das in der Gleitbuchse eingebrachte Ende kann mit einer speziellen Beschichtung versehen sein, welche die Gleitreibung beim Anlauf und Auslauf der Maschine reduziert. Ausnahmen sind hydrostatische Lager. Hier kommt es von Beginn an zur Flüssigkeitsreibung und nicht zur Gleitreibung.

Die Welle muss eine höhere Festigkeit (und damit Verschleißfestigkeit) als der Lagerwerkstoff der Gleitbuchse haben. So kann der Lagerwerkstoff den Verschleiß aufnehmen und Kantenpressung abbauen. Das Härteverhältnis zwischen Welle und Lagerwerkstoff sollte ungefähr zwischen 3:1 bis 5:1 liegen.

Die Lagerbuchsen / Gleitbuchsen sind aus besonders gleitfähigen Material um die Reibung während der auftretenden Gleitreibung (in der Regel beim Anlaufen und Auslaufen der Maschine) möglichst gering zu halten.

Die Werkstoff Auswahl hängt von der Anwendung und den Anforderung ab. Abhängig von den Anforderungen an z.B. Gleiteigenschaft, Verschleißwiderstand, stat. Tragfähigkeit, dynamische Belastbarkeit, hohe Gleitgeschwindigkeit,… können verschiedene Legierungen, Gusseisen, Sintermetall, Kunststoffe, Gummi, etc. als Gleitwerkstoff in den Buchsen eingesetzt werden.

Eine Übersichtstabelle zu den unterschiedlichen Gleitstoffen und deren Eigenschaften findest du z.B. im Roloff/Matek Maschinenelemente und dem dazu gehörigen Tabellenbuch.

Gleitlager werden auf Grund der Schmierungsarten in unterschiedliche Kategorien eingeteilt.

Neben den klassischen, mit Öl oder Fett geschmierten Gleitlagern gibt es weitere Arten von Gleitlagern die auf Grund der Schmierung unterschieden werden:

Das Lagergehäuse ist meist aus robusten Material wie Grauguss gefertigt. Sie können mit oder ohne Kühlrippen ausgeführt sein. Das Gehäuse ist entweder als einzelner Bauteil oder in geteilter Ausführung gefertigt, welche verschraubt wird.

News rund um Maschinenelemente direkt in deinen Posteingang.

Bei hydrodynamischen Gleitlager liegt die Welle im Stillstand auf der Gleitbuchse auf. Beim Anlaufen der Maschine, also bei niedriger Drehzahl kommt es zu Gleitreibung zwischen der Welle und der Gleitbuchse. Wird die Drehzahl weiter erhöht, bildet sich ein Schmierkeil zwischen Welle und Gleitbuchse. Der Schmierkeil sorgt für die hydrodynamische Schmierung – es kommt zur verschleißfreien Flüssigkeitsreibung.

Man verwendet hydrostatische Gleitlager wenn es beim An- und Auslaufen der Maschine die Gleitreibung verhindert werden soll, oder die Drehzahlen der Anwendung generell so niedrig, dass es zu keiner hydrodynamischen Schmierung kommt.

Der benötigte Druck im Schmiermittel, damit die Welle nicht auf der Gleitbuchse aufliegt, kann mittels Pumpe erzeugt werden. Dadurch hebt sich die Welle von der Gleitbuchse uns es kommt ab dem ersten Anlaufen der Maschine zur Flüssigkeitsreibung.

Es kann auch eine Kombination der beiden Varianten realisiert werden.

Das Video „Gleitlager Hydrodynamische Schmierung“ von Dieter “für meine Schüler” Neuffer zeigt anschaulich die Funktion von Gleitlager

Gleitlager eignen sich besonders für

Sie werden auch im Maschinen – und Anlagenbau verwendet. Hier einige Anwendungen:

Sie sind einfach, zuverlässig und günstig – eine gute Kombination für viele Anwendungen.

Im modernen Maschinenbau und der Antriebstechnik sind Wälzlager im Vergleich zu Gleitlager jedoch weiter verbreitet.

Vorteile

Nachteile

Natürlich gibt es auch in der Welt der Gleitlager einige prominente Namen, wie zum Beispiel: